智能工厂信息化建设总体设计与网络规划 构建未来制造的数字神经中枢

随着工业4.0与智能制造浪潮的推进,智能工厂已成为制造业转型升级的核心载体。其信息化建设不仅是技术升级,更是一场涉及生产流程、管理模式与商业模式的全方位变革。一个科学、前瞻的总体设计方案与稳健、高效的计算机信息网络规划,是智能工厂成功运行的基石。本文旨在系统阐述智能工厂信息化建设的总体架构设计与关键网络规划策略。

一、 智能工厂信息化建设的总体设计框架

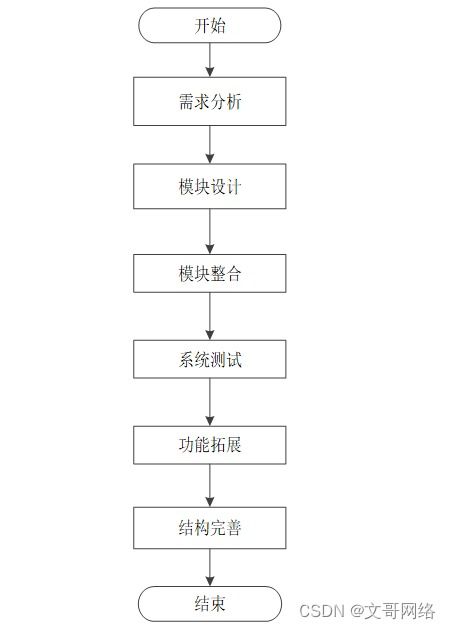

智能工厂信息化总体设计遵循“顶层设计、分步实施、数据驱动、集成互联”的原则,旨在构建一个能够实现自感知、自决策、自执行、自优化的柔性生产体系。总体架构通常可分为四个层次:

- 物理层(设备层):这是智能工厂的“肢体”,包括数控机床、工业机器人、AGV小车、智能传感器、RFID读写器、条码扫描设备等各类自动化生产与物流装备。本层的关键任务是实现设备的全面互联与数据采集。

- 网络层(传输层):作为工厂的“神经网络”,负责连接物理层与上层应用,实现数据的高速、可靠、安全传输。它需要融合多种网络技术(如工业以太网、5G、TSN时间敏感网络、无线Wi-Fi 6等),构建一个支撑海量数据、异构协议、低时延高可靠通信的统一网络平台。

- 平台层(数据与使能层):这是智能工厂的“大脑”与“中枢”。通常以工业互联网平台为核心,集成云计算、大数据、物联网平台等技术。其主要功能包括:海量工业数据的汇聚、存储与管理;工业大数据分析与人工智能模型训练;通用性应用开发工具(低代码平台、微服务框架)的提供。平台层是实现数据价值挖掘与应用创新的关键。

- 应用层(业务层):直接面向生产、管理与服务业务场景,基于平台层的能力开发各类智能化应用。典型应用包括:制造执行系统(MES)、高级计划与排程(APS)、产品生命周期管理(PLM)、企业资源计划(ERP)的深度集成与优化、设备预测性维护、能源智能管理、数字孪生、供应链协同等。

贯穿所有层次的安全保障体系与标准规范体系是总体设计的生命线,确保系统稳定、数据安全与互联互通。

二、 计算机信息网络的关键设计规划

网络是智能工厂信息流动的“高速公路”,其设计需兼顾性能、可靠、安全与扩展性。规划要点如下:

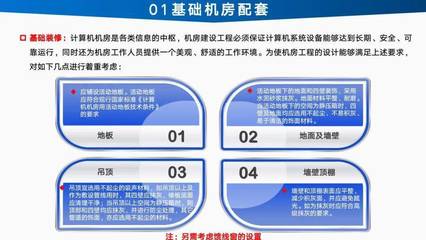

- 网络架构设计:采用“骨干-汇聚-接入”的分层扁平化架构。骨干网络采用高带宽、高可靠的核心交换机,实现各区域与数据中心的高速互联。汇聚层连接不同车间或功能区域。接入层则灵活部署,满足生产线、仓库、办公区等不同场景的终端接入需求。引入软件定义网络(SDN)技术,实现网络资源的灵活调度与策略集中管理。

- 工业网络融合:传统IT网络与工业OT(运营技术)网络的融合是核心挑战。设计上需构建统一的IP网络基础,通过工业网关、协议转换设备(如OPC UA服务器)实现PLC、CNC等工业设备协议(如PROFINET, EtherCAT)与IP网络的互通。在关键控制环路上,部署TSN网络或工业环网,保障确定性低时延通信。

- 无线网络部署:为支持AGV、移动终端、AR/VR应用及柔性产线,需规划高性能无线网络。采用Wi-Fi 6/6E(高密度、高带宽)与5G专网(超低时延、高移动性、广连接)相结合的策略,根据场景特性选择。需进行详细的无线站点勘察与信号覆盖设计,避免干扰,确保漫游无缝切换。

- 数据中心与云边协同:网络设计需支撑“云-边-端”协同计算模式。在工厂内部建设边缘计算节点(MEC),将实时性要求高的数据处理与分析(如视觉检测、设备实时监控)下沉到靠近生产线的边缘侧,降低云端负担与网络时延。工厂私有云或行业云作为中心节点,处理全局性数据分析、模型训练与宏观管理应用。网络需保障云、边、端之间数据的安全、高效同步。

- 网络安全设计:遵循“安全分区、网络专用、横向隔离、纵向认证”的原则。将网络划分为生产控制区、生产管理区、办公区、外部互联区等,区间通过工业防火墙、网闸等设备进行逻辑隔离。部署工业入侵检测系统(IDS)、安全审计系统,对网络流量与操作行为进行监控。实施设备准入控制(如802.1X)、数据加密传输、统一身份认证与权限管理,构建纵深防御体系。

- 运维管理与扩展性:部署统一的网络管理系统,实现全网设备可视化监控、配置管理、性能分析与故障预警。网络设计需留有充足的端口、带宽与路由容量,以支持未来新生产线、新设备与新应用的平滑接入。

###

智能工厂的信息化建设是一项复杂的系统工程,总体设计方案描绘了其数字化、智能化的宏伟蓝图,而精密的计算机信息网络规划则是将蓝图变为现实的“血管”与“神经”。企业需结合自身行业特点、生产工艺与战略目标,量身定制设计与规划方案,并在实施过程中坚持标准先行、安全为要、持续迭代,方能成功构建起支撑未来竞争力的智能工厂数字基座,驶入智能制造发展的快车道。

如若转载,请注明出处:http://www.zbangxian.com/product/52.html

更新时间:2026-02-24 12:18:36